技術一覧

|

溶接部内部、コンクリート構造物内部、鉄鋼 材料内部のきずの検出などに広く利用されて |

超音波の反射を利用して内部にあるきずを検 出する超音波が内部傷で反射したエコーを受 |

|

鋼管や棒鋼をはじめとした鍛造品、機械加工 された部品などの鉄鋼材料や溶接部の表面を |

磁性・非磁性、金属・非金属に関係なく吸湿 性のある材料以外に広く利用され、最も有害 |

|

導電性のある試験体の近くに交流電流を流し たコイルを接近させ、電磁誘導現象によって |

ひずみゲージを用いてプラント等の貯蔵タン クや装置、橋梁等の建築物、船舶、航空機等 |

|

金属材料の表面を鏡面仕上げ後、エッチング を行い、レプリカを採取して観察し、機器に |

溶接完了後の溶接部に発熱体を取付け、発熱 体に電流を流すことにより溶接部の加熱、温

|

放射線透過試験 -RT(Radiographic Testing)

放射線透過試験とはエックス線、ガンマ線を用いて内部のきずを検出する検査方法です。

溶接部内部、コンクリート構造物内部、鉄鋼材料内部のきずの検出などに広く利用されています。

放射線を試験体に透過させると、きずのある部分と健全部とでは放射線の透過度が異なりますので、フィルムに上にコントラストとしてきず画像が得られます。

(1)特 長

①内部きずの検出と位置の特定が可能

②減肉部、スケール詰り等の内部状況の可視化

③幅広い検査対象(金属・コンクリート)

(2)適 用

検査対象:鉄鋼材料の内部確認(材料、溶接部)、配管・機器の減肉検査、

コンクリート構造物内部の確認

フィルム撮影後、観察します |

赤い丸の中の黒い点が きずです |

γ線透過写真 バルブ内部 |

|---|---|---|

|

|

|

|

超音波探傷試験 -UT(Ultrasonic Testing)

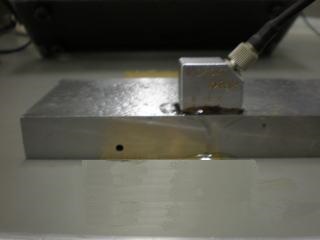

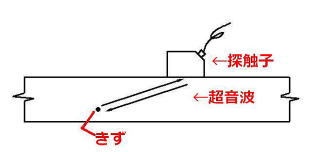

超音波探傷試験は、超音波の反射を利用して内部にあるきずを検出する検査方法で、大きく分けて「斜角探傷法」と「垂直探傷法」があります。

「斜角探傷法」は溶接部等の探傷に利用され、「垂直探傷法」は板材・棒材・鍛鋼品などの探傷に広く利用されています。

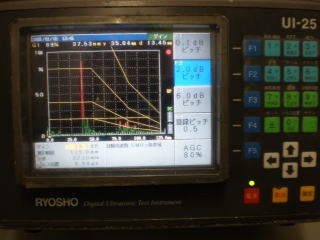

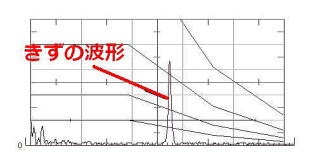

試験部に超音波を入射し、その結果モニターにあらわれるエコー(反射波)の波形からきずの有無を判断します。

反射したエコーの大きさや距離をモニター上に波形として表示し、きずの波形を解析することで位置や大きさを知る事ができます。

また、IRISを用いたチューブ肉厚測定も行なっております。

(1)特 長

①面状きずの検出能力が高い

②きずの深さ方向の位置情報を把握できる

(2)適 用

①検査対象:配管・構造物の溶接部など

②対象温度:「斜角探傷法」常温 ~ 200℃

「垂直探傷法」常温 ~ 400℃

金属板にあいている穴が… |

この様な波形で写ります |

|---|---|

|

|

|

上記写真解説図 |

上記写真解説図 |

磁気探傷試験 -MT(Magnetic particle Testing)

磁気探傷試験とは磁気の性質を利用した検査方法です。

鋼管や棒鋼をはじめ鍛造品、機械加工された部品などの鉄鋼材料や溶接部等の表面探傷試験方法として、広く利用されています。

鉄鋼材料(強磁性体)を磁化することによって、試験体表層面にあるきずに生じる漏洩磁束部へ、磁粉を適用することによって磁粉同士がつながって識別可能となります。

磁粉は微細な鉄粉で、白色や黒色に着色したものや蛍光塗料で着色したものがあります。

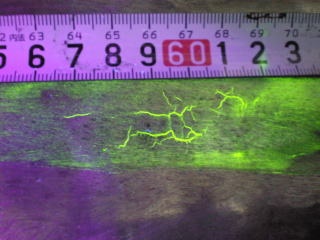

蛍光色のものは蛍光磁粉といい暗部でブラックライト(紫外線照射灯)を照射するときず部が発光し高精度にきずの検出が出来ます。

(1)特 長

表面および表面近傍のきずの検出能力が高い

(2)適 用

検査対象:強磁性体

一見何のきずもない溶接線ですが |

ブラックライトを当てるとこの様にきずが出ます |

|---|---|

|

|

浸透探傷試験 -PT(Penetrant Testing)

浸透探傷試験とは、磁性・非磁性、金属・非金属に関係なく吸湿性のある材料以外に広く利用される検査方法です。

浸透性の高い溶剤を対象物に塗布し表面の微細なきずを調べます。

.jpg)

(1)特 長

①吸湿性材料以外のあらゆる材料に適用可能

②あらゆる方向のきずを検出可能

(2)適 用

①検査対象:多孔質、吸湿性のない材質

②対象温度:低温 ~ 常温 ~ 200℃

渦電流探傷試験 -ET(Eddy Current Testing)

渦電流探傷試験は、導電性のある試験体の近くに交流を流したコイルを接近させ、電磁誘導現象によって試験体に発生した渦電流の変化を検出して探傷試験を行う検査方法です。

非接触で高速の検査が可能なことから、熱交換器の伝熱管検査に幅広く利用されています。

(1)特 長

高速で非接触の探傷が可能

(2)適 用

①検査対象:熱交換器チューブ他

②対象材質:各種非磁性管、磁性管

③適用プローブ:非磁性管φ6~

磁性管φ8.9~

④作 業 量:非磁性管1日600本(長さ6m)

磁性管1日300本(長さ6m)

ひずみゲージ試験 -ST(Strain Gauge Testing)

ひずみゲージ試験とは、ひずみゲージを用いてデータ化されたものを測定します。

プラント等の貯蔵タンクや装置、橋等の建築物、船舶、航空機等の応力の変化を捉える方法として多くの測定に利用されています。

|

|

(1)特 長

①デジタルデータとして出力されるのでデータ処理が容易

②機械や構造物について以下の項目の状態確認を行うことが可能。

・荷重状態

・機械や構造物の使用状態

・応力状態

・その他(変位、変形、振動の測定)

・材料の機械的性質

・動ひずみ測定

金属材料試験

金属の材料を鏡面仕上げおよびエッチングを行い、レプリカを採取して観察し、機器に発生した割れなどの欠陥形状、金属材料の劣化の状況を調査することができます。

(1)特 長

①溶接部および母材、割れ発生部位など、金属材料であればほとんどの材質に

適用可能

②機器を切断することなく組織試験が可能

③高温クリープ損傷の余寿命評価が可能

(2)適 用

①検査対象:鉄鋼、各種ステンレス鋼、耐熱合金、アルミ合金など

②温度範囲:常温(最高70℃)

溶接後熱処理

溶接後熱処理は、溶接完了後の溶接部に発熱体を取付け、発熱体に電流を流すことにより溶接部の加熱、温度保持、冷却のサイクルで処理を行います。

熱処理方法には大きく分けて炉内熱処理方法と局部熱処理方法があり、 溶接後熱処理の施工条件は法規・規格により定められています。

(1)特 長

①結晶粒の微細化による材質の改善

②溶接残留応力の除去

③溶接部硬さの低減

④低合金鋼の遅れ割れ防止

⑤安定化ステンレス鋼溶接部の安定化

処理

⑥溶接前、溶接中、溶接後の予熱・後熱